欢迎来到深圳市利勇安硅橡胶制品有限公司!

服务热线:

134-2097-4883

利勇安官方二维码

欢迎来到深圳市利勇安硅橡胶制品有限公司!

服务热线:

134-2097-4883

利勇安官方二维码

新闻中心

news

推荐产品

RECOMMENDED PRODUCTS

南宫NG28相信品牌的力量

CONTACT US

手机号码:(134-2097-4883)

邮箱:sale11@lyasilicone.com

具体地址:深圳市龙华区龙华街道龙园社区龙峰一路宝华工业区新2栋整套

发布时间:2025-01-10点击:

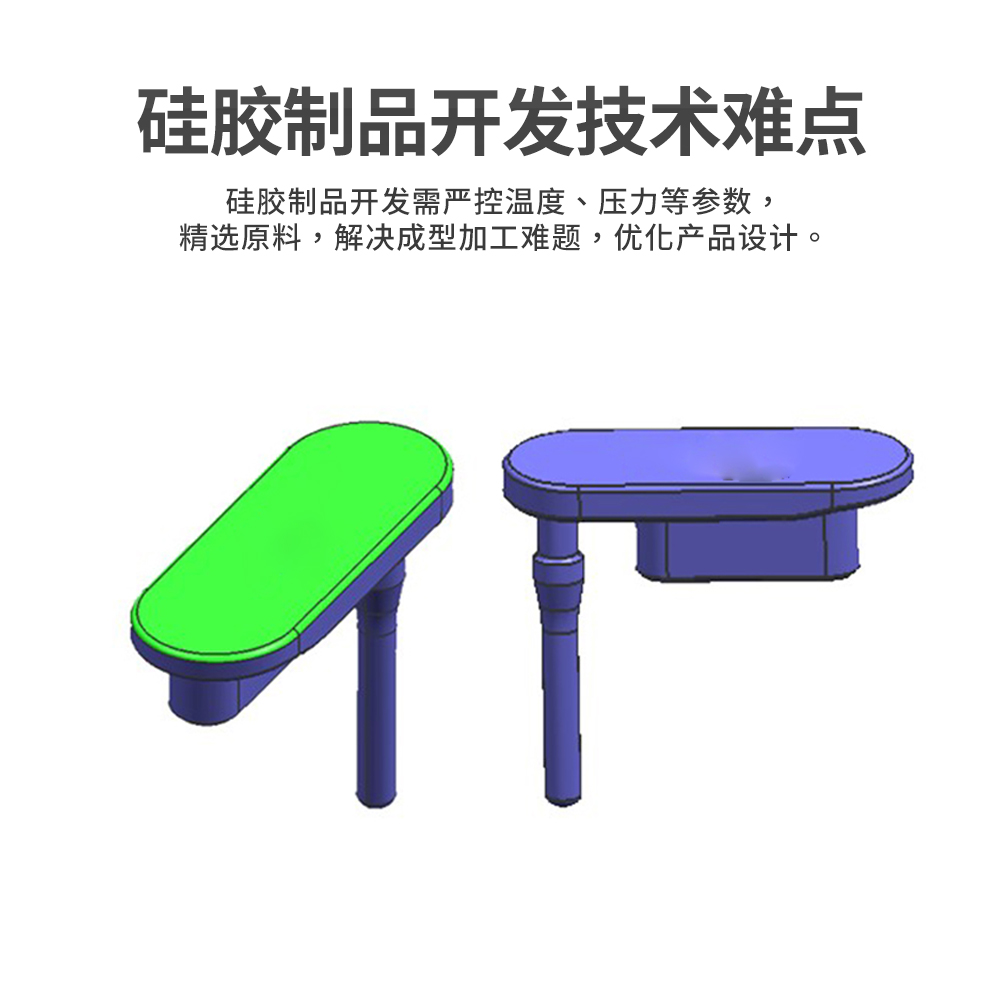

在硅胶制品开发过程中,还有一些与产品结构设计和生产工艺相关的问题。例如,内嵌物件受力不均导致变形,产品结构设计不合理导致生产困难等。这些问题需要在产品设计阶段就进行充分考虑和规避。例如,在硅胶包胶产品中,内嵌物件需要在模具内具有稳定的定位,以承受一定的模压力。因此,受力部位必须均衡。同时,由于硅胶的缩水率通常大于内嵌物件(如塑胶/五金),因此包胶产品的硅胶部分结构应尽可能均匀,避免局部过厚或过薄。这些都需要在产品设计阶段进行充分评估和优化,以确保后续生产的顺利进行。 此外,随着科技的不断进步和市场的不断发展,硅胶制品厂家也面临着新的机遇和挑战。一方面,市场对硅胶制品的需求不断增加,尤其是在医疗、电子、新能源等领域,对硅胶制品的性能和质量提出了更高的要求。这就促使硅胶制品厂家不断加大研发投入,引进先进的生产设备和工艺技术,提高产品的性能和质量,以满足市场的需求。另一方面,随着环保意识的不断提高,消费者对绿色、环保的硅胶制品越来越青睐。硅胶制品厂家需要积极响应环保政策,采用环保型的原材料和生产工艺,减少对环境的污染。同时,厂家还可以通过开发可降解、可回收的硅胶制品,进一步提高产品的环保性能,满足消费者的需求。

在硅胶制品开发过程中,还有一些与产品结构设计和生产工艺相关的问题。例如,内嵌物件受力不均导致变形,产品结构设计不合理导致生产困难等。这些问题需要在产品设计阶段就进行充分考虑和规避。例如,在硅胶包胶产品中,内嵌物件需要在模具内具有稳定的定位,以承受一定的模压力。因此,受力部位必须均衡。同时,由于硅胶的缩水率通常大于内嵌物件(如塑胶/五金),因此包胶产品的硅胶部分结构应尽可能均匀,避免局部过厚或过薄。这些都需要在产品设计阶段进行充分评估和优化,以确保后续生产的顺利进行。 此外,随着科技的不断进步和市场的不断发展,硅胶制品厂家也面临着新的机遇和挑战。一方面,市场对硅胶制品的需求不断增加,尤其是在医疗、电子、新能源等领域,对硅胶制品的性能和质量提出了更高的要求。这就促使硅胶制品厂家不断加大研发投入,引进先进的生产设备和工艺技术,提高产品的性能和质量,以满足市场的需求。另一方面,随着环保意识的不断提高,消费者对绿色、环保的硅胶制品越来越青睐。硅胶制品厂家需要积极响应环保政策,采用环保型的原材料和生产工艺,减少对环境的污染。同时,厂家还可以通过开发可降解、可回收的硅胶制品,进一步提高产品的环保性能,满足消费者的需求。